この考案は、ノートパソコン等の液晶表示部のヒンジ(開閉装置)に関するものです。

液晶表示部を任意の位置(角度)で静止させているのが、この開閉装置です。

この開閉装置を一言で言えば、スリップトルク(摩擦力)を一定に保つ機構ユニットです。

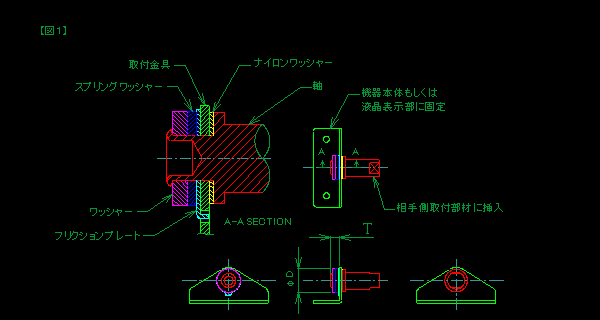

では、【図1】をご覧下さい。

基本構造は数種類の「ワッシャー」と「軸」と「取付金具」です。

製造方法は、A−A SECTIONにおける「ワッシャー」を右方向に圧接して、そのときの荷重によって得られる摩擦力がスリップトルクになります。

スリップトルクを発生させる場所は、「スプリングワッシャー」と「フリクションプレート」との圧接面、および「ナイロンワッシャー」と「取付金具」との圧接面です。

その比率は、前者の方が非常に大きく、「ナイロンワッシャー」はむしろ「軸」と「取付金具」との間の緩衝材としての役割を持ちます。

また、他の面は互いに隣接する面どうしでの回転をしないような細工がなされています。

つまり、「スプリングワッシャー」と「フリクションプレート」との圧接面によって出来あがる機能が、このユニットの生命線となってきます。

製造方法は、A−A SECTIONにおける「ワッシャー」を右方向に圧接して、そのときの荷重によって得られる摩擦力がスリップトルクになります。

このような、スリップトルクを発生させる装置には、そのトルク特性として次の3つのトルクに差が生じないことが要求されます。

まず、静止した状態から動き始めの抵抗力である「静トルク」があり、回転動作中の抵抗力である「動トルク」がほぼイコールになっているとスムーズな動作感を

与えます。

また、「静トルク」の中でも、特に長時間(少なくても24時間以上)放置した後の動き始めのトルク(「初動トルク」と定義)が小さいほど、

機器には優しい開閉装置となります。

経験的に、「初動トルク」が「動トルク」の3倍程度になると、動き始めに「バキッ」という音がして、機器が損傷したような印象を与えます。

(機器の筐体に共鳴するためです。)

スリップトルクを大きくしようとすると、圧接の荷重を大きくしなければなりません。

しかし、「初動トルク」を小さく抑えるためには、圧接面の密着度合いが強すぎてはならず、そのジレンマに悩まされました。

このユニットでは圧接面の状態にさまざまな細工を施し、その解決策としました。

見た目は非常に簡単ですが、前述のような「初動トルク」の問題や、

数万回という動作回数にも耐えうる為のノウハウをこの部品に集約させています。

(このノウハウについての説明は割愛させて戴きます)

また、グリスの選定も大きな比重を占めます。

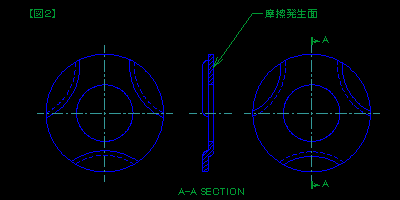

【図2】はこのユニットの中核部品である「スプリングワッシャー」です。

この「スプリングワッシャー」は、ばね用材料をプレス加工により打ち抜き、絞ります。

絞った部分でばねとしての機能を持ち、圧接荷重をほぼ定まった範囲に収めながら、スリップトルクを生み出しています。

試作1号機での動作耐久試験は、わずか30回程度で破損してしまいました。要求仕様は数万回です。

周囲の冷ややかな視線を浴びながら、試行錯誤の日々を続けました。

しかし、ここにつぎ込んだ労力が実を結び、数万回の動作テストにも耐えうるようになりました。

さて、圧接の方法ですが、ここでは「カシメ」という方法を採用しました。

「カシメ」とは、物質の塑性変形を利用した工法で、ピンやリベットなどを叩き潰して、抜けなくするものです。

もちろん、叩き潰すとはいっても、部品あるいはユニットの機能を損なわないように、塑性変形させます。

【図3】はその概念を表したものです。 |

|